Mùa cao điểm như giáp Tết luôn là nỗi ám ảnh của các nhà máy sản xuất, chế biến, xuất khẩu. Nỗi đau lớn nhất là làm sao để đủ sản lượng và kịp tiến độ xuất hàng Tết. Phương pháp Lean – Sản Xuất Tinh Gọn sẽ giúp các bạn giải quyết dứt điểm và bền vững những nỗi ám ảnh này.

Năng suất là gì và đo năng suất như thế nào?

Năng suất trong sản xuất được đo bằng số lượng đầu ra chia cho số lượng đầu vào của một sản phẩm, quy trình, công đoạn. Ví dụ năng suất trong ngành sản xuất thường được lấy đơn vị là sản phẩm /người/giờ tức là mỗi người làm ra bao nhiêu sản phẩm 1 giờ.

Việc dùng đơn vị năng suất sản phẩm/người/giờ này có một điểm yếu là không so sánh tương quan giữa 2 hay nhiều loại sản phẩm có độ khó hoặc quy trình, công đoạn khác nhau. Việc này thường được giải quyết bằng việc nhân với hệ số độ khó do nội bộ nhà máy tự quyết định hoặc thương lượng với khách hàng. Trong một số ngành có thể dùng phương pháp thời gian tiêu chuẩn để so sánh giữa các sản phẩm khác nhau. Thời gian tiêu chuẩn có được từ việc bấm giờ công đoạn (time study) hoặc thời gian chuyển động định trước (trong những ngành thâm dụng lao động như may mặc, da giầy).

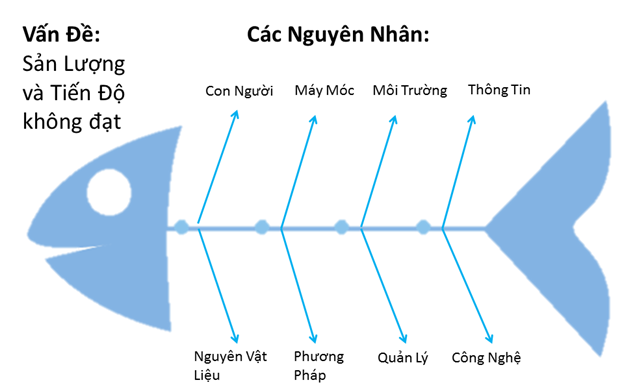

Tìm nguyên nhân của việc không đạt năng suất, tiến độ với biểu đồ xương cá

Tại sao chúng ta luôn gặp khó khăn về năng suất, sản lượng và tiến độ giao hàng vào mùa cao điểm? Chúng ta có thể dùng biểu đồ xương cá để tìm hiểu nguyên nhân gây ra những hiện tượng đó để giải quyết dứt điểm:

Biểu đồ Xương Cá còn có tên gọi khác là biểu đồ Vấn Đề – Nguyên Nhân, trong trường hợp này vấn đề (đầu cá) chính là Năng suất và tiến độ không đạt trong mùa cao điểm, các nguyên nhân được phân ra một cách khoa học như sau:

– Con Người (Man): những yếu tố liên quan đến con người như kiến thức, kỹ năng, trình độ, thái độ, sức khỏe, tâm lý, cảm xúc.

– Máy móc, công cụ, dụng cụ (Machine).

– Phương pháp (Method): cách làm, quy trình, hệ thống.

– Nguyên Vật Liệu (Material): nguyên vật liệu đầu vào, bán thành phẩm.

– Cách quản lý (Management): quy định, quy chế.

– Môi Trường (Environment): môi trường và điều kiện làm việc.

– Thông Tin (Information): thông tin về mã hàng, yêu cầu chất lượng, thời gian giao hàng.

– Công nghệ (Technology)

Với cách phân chia các nguyên nhân một cách khoa học và thể hiện qua biểu đồ xương cá, mọi thành viên trong doanh nghiệp đều hiểu được những yếu tố có thể ảnh hưởng đến việc không làm ra đủ sản lượng và tiến độ.

Vấn đề, như loài sâu bọ có điểm chung là lặp đi lặp lại nếu không giải quyết dứt điểm

Trong hơn một thập kỷ trực tiếp triển khai và tư vấn cho hơn 50 nhà máy về Sản Xuất Tinh Gọn, tôi thường quan sát thấy có nhiều vấn đề lặp đi lặp lại trong từng nhóm như sau:

– Con Người: vấn đề thường gặp nhất là thái độ và ý thức lao động. Lý do thường gặp khi triển khai quy định mới không giải thích đầy đủ cho người lao động. Mục tiêu là người lao động hiểu và ý thức được tầm quan trọng trong công việc của họ đến sự hài lòng của khách hàng và sinh tồn của doanh nghiệp. Bài học xương máu mà các doanh nghiệp Nhật rút ra trong mấy chục năm hoạt động ở Việt Nam là phải giải thích thật nhiều. Thời lượng giải thích, thuyết phục để người lao động Việt Nam thực hiện gấp 3 lần lao động Nhật, nhưng một khi đã hiểu thì lao động Việt thậm chí còn làm tốt hơn.

– Máy Móc: thường gặp nhất là máy móc thường xuyên hư hỏng, và nếu có sửa thì cũng hỏng lại trong thời gian ngắn. Nguyên nhân của việc máy móc hư hỏng vặt là do việc bảo trì bảo dưỡng, theo dõi máy không được coi trọng. Một vấn đề khác hay gặp phải là thời gian chuyển đổi sản xuất từ một mã hàng này sang một mã hàng khác lâu, làm mất năng suất trong quá trình chuyển đổi. Giải pháp để giảm thời gian chuyển đổi này là các hoạt động chuyển đổi nhanh.

– Nguyên Vật Liệu: vấn đề thường gặp nhất của nguyên vật liệu dẫn đến giảm năng suất và không kịp tiến độ thường là do thiếu đồng bộ. Nếu làm ra sản phẩm cần 10 chi tiết, chỉ cần 1 chi tiết thiếu, hoặc bị lỗi đều dẫn đến sản phẩm cuối cùng không thể sản xuất hoàn thiện và giao cho khách hàng.

– Phương pháp: vấn đề thường gặp nhất trong các doanh nghiệp Việt Nam là không có quy trình, tiêu chuẩn hóa công việc tốt để hướng dẫn và đảm bảo người lao động làm đúng và nhanh nhất. Nhiều khi quy trình đã quá cũ và gần như không còn phù hợp với máy móc và cách làm, cũng như sản phẩm hiện tại nhà máy đang sản xuất. Kế hoạch sản xuất chưa tốt và chuyền không cân bằng cũng là những lý do dẫn đến mất năng suất, sản lượng và tiến độ.

– Cách quản lý: quy định, cách quản lý hiện tại có đủ tốt và kích thích người lao động làm tốt nhất? Một lý do chính yếu là cơ cấu lương thưởng không đủ kích thích người lao động gắn bó và làm hết mình để ra sản lượng và kịp tiến độ. Một vấn đề cũng hay gặp phải là kỹ năng của người lao động kém, dẫn đến làm không đạt năng suất, chưa kể làm ra sản phẩm lỗi phải sửa hoặc hủy bỏ. Cơ chế cũng đóng vai trò quan trọng trong việc các cá nhân và các công đoạn phối hợp với nhau để tạo ra năng suất tổng thể chứ không phải mạnh ai nấy làm để ăn lương sản phẩm cá nhân.

– Môi Trường và điều kiện làm việc có phù hợp để tạo ra năng suất cao? Tôi thường thấy điều kiện làm việc ảnh hưởng đến tâm lý và sự tập trung của người lao động như: quá nóng, quá bụi, quá ồn. Trong quá trình triển khai thực tế, khi điều kiện làm việc quá kém, việc cải thiện điều kiện làm việc giúp người lao động thoải mái và tập trung hơn dẫn đến năng suất, chất lượng đều tăng. Nhưng khi điều kiện làm việc vượt quá một mức nào đó thì năng suất chất lượng không tăng nữa. Bạn nên cân nhắc để tìm ra điểm tối ưu giữa chi phí đầu tư tăng điều kiện làm việc và lợi ích từ việc cải thiện đó.

– Thông Tin: Thông tin về mã hàng, yêu cầu chất lượng, thời gian giao hàng có chính xác? Nếu có sự thay đổi về kế hoạch sản xuất hoặc trục trặc trong bất cứ phần nào như máy móc hư hỏng, lịch cắt điện, thay đổi yêu cầu hàng hóa có được cập nhật kịp thời cho đúng người liên quan?

– Công nghệ: sản phẩm nào dùng công nghệ nào cho phù hợp? Tôi thường thấy các doanh nghiệp lãng phí rất lớn khi chưa tối ưu dây chuyền, máy móc và đội ngũ hiện tại, đã đầu tư vào những dây chuyền, máy móc tự động cao. Một số điểm cần lưu ý trước khi đầu tư vào dây chuyền, máy móc mới: 1) Vấn đề chúng ta thực sự đang gặp phải là gì, bạn xem kỹ lại những điểm ở trên. 2) Dây chuyền mới này có tương thích với những máy móc, cơ sở vật chất hiện có? 3) Sản lượng và đầu ra của công ty bạn có phù hợp với dây chuyền, máy móc mới này? Có bị dư công suất? Đầu ra có đủ đều để việc thay đổi này xứng đáng? 4) Thời gian hoàn vốn là bao lâu? 5) Dây chuyền hay máy tự động có đủ linh động khi thay đổi chủng loại sản phẩm? Cần bao lâu để chuyển đổi mã hàng? Có cần thêm dụng cụ hoặc đầu tư thêm gì nữa không?

Quá trình thảo luận và ưu tiên giải quyết vấn đề nào cấp thiết

Sau khi có bức tranh tổng thể về những yếu tố có thể ảnh hưởng đến năng suất và tiến độ mùa cao điểm, những thành viên trong doanh nghiệp mới ngồi lại để thảo luận doanh nghiệp mình đang gặp những vấn đề nào nhức nhối nhất. Mỗi ngành nghề, mỗi doanh nghiệp, mỗi dòng sản phẩm và thậm chí là mỗi công đoạn sẽ gặp phải những vấn đề khác nhau, không trường hợp nào giống trường hợp nào. Nên tùy trường hợp, dựa vào tình hình thực tế về nguồn lực cũng như năng lực giải quyết vấn đề (có những vấn đề nằm ngoài khả năng giải quyết của doanh nghiệp thì có thể ghi nhận và tìm một thời điểm khác phù hợp mới giải quyết) để ưu tiên xử lý việc nào trước, việc nào sau.

Chú ý là nếu giải quyết vấn đề nào, thì nên khoanh vùng vấn đề đó để tập trung nguồn lực giải quyết cho thật tốt. Kiên trì theo dõi, điều chỉnh ít nhất trong 6 tháng tới 1 năm để đảm bảo các giải pháp đưa ra là hợp lý, tối ưu và trở thành thói quen rồi mới nhảy sang vấn đề khác. Lỗi thường gặp ở các doanh nghiệp là làm nửa vời, rồi sau đó nhìn lại thấy vấn đề cứ lặp đi lặp lại.

Trên đây là những giải pháp tình thế để cải thiện năng suất, sản lượng và tiến độ không đạt, nhưng để giải quyết tận gốc cũng như nâng tầm quản trị thì các doanh nghiệp sản xuất cần một hệ thống đồng bộ. Sản Xuất Tinh Gọn – Lean Manufacturing là phương pháp, triết lý quản trị sản xuất hiện đại và phổ biến trên toàn thế giới hơn 80 năm qua bởi tính hiệu quả, thực tế và đơn giản, dễ áp dụng.

Bạn có thể tham khảo thêm các bài viết khác về Sản xuất tinh gọn tại opexvn.com để tự áp dụng cho doanh nghiệp mình. Tuy nhiên, với kinh nghiệm của tôi, các bước đi đầu của quá trình áp dụng thường đòi hỏi kiến thức và kinh nghiệm từ những cố vấn chuyên nghiệp. Nếu bạn cần hỗ trợ trong thời gian nhanh nhất, đừng ngại để lại thông tin ở phần liên hệ với Đức. Tôi luôn sẵn sàng chia sẻ các hiểu biết và kinh nghiệm thực tiễn của mình quanh chủ đề Sản Xuất Tinh Gọn.

Sản Xuất Tinh Gọn có thể giúp doanh nghiệp của bạn cải thiện tổng thể từ năng suất, chất lượng, tiến độ giao hàng, do đó giảm chi phí, đồng thời nâng năng lực của toàn doanh nghiệp thông qua giải quyết các vấn đề triệt để và tận gốc. Nếu không phải là bây giờ, thì bao giờ doanh nghiệp nên áp dụng? E rằng đến khi bạn quyết định, thì đã đi chậm hơn thị trường một bước mất rồi!

Lê Bang Đức

Chuyên Gia Lean – Sản Xuất Tinh Gọn