Nếu bạn đang đối mặt với các vấn đề phát sinh trong sản xuất như: lãng phí, chậm tiến độ, giảm năng suất,…thì nguyên nhân có lẽ vì bạn chưa biết đến Phương thức Sản Xuất Tinh Gọn Lean Manufacturing. Đây được xem là “liều thuốc tiên” cho các nhà máy, là cách tiếp cận hệ thống giúp loại bỏ lãng phí, tối đa hóa giá trị cho khách hàng.

Quản lý sản xuất rất phức tạp vì có rất nhiều yếu tố ảnh hưởng như con người, máy móc, nguyên vật liệu… Vì vậy, chúng ta cần một cách để quản lý sản xuất hiệu quả. Trong dòng chảy của nền công nghiệp thế giới, con người đã sáng tạo nên Phương thức Sản Xuất Tinh Gọn Lean Manufacturing để giải quyết các vấn đề trong sản xuất.

Vậy Phương thức Sản Xuất Tinh Gọn Lean Manufacturing đã phát triển như thế nào từ sơ khai? Đâu là cách để ứng dụng liều thuốc tiên này vào doanh nghiệp bạn? Đây là một bài viết khá dài, nhưng Đức tin nó hữu ích cho bất kỳ nhà quản lý nào muốn xóa sạch sự lãng phí và tối ưu hóa giá trị mình tạo ra!

Lean Manufacturing hay Sản xuất tinh gọn bắt nguồn từ hệ thống sản xuất Toyota (Nhật Bản) với mục đích loại bỏ lãng phí trong sản xuất mà không làm giảm năng suất. Qua đó, chúng giúp nâng cao lợi thế cạnh tranh cho các nhà máy/ doanh nghiệp sản xuất.

Trước đây chúng ta sản xuất theo phương pháp thủ công, một người sẽ làm tất cả các công đoạn từ đầu đến cuối. Khi làm thủ công, sẽ đòi hỏi mức độ kỹ năng cao, dẫn đến sản lượng/ hiệu suất thấp. Ngày nay, khi cuộc cách mạng công nghiệp nổ ra, các nhà máy sản xuất hàng loạt ra đời. Máy móc tiến bộ hơn dần thay thế con người, hệ thống vận hành dần được tự động hóa, nhưng mối liên hệ với các công đoạn của con người vẫn còn nhiều dẫn đến còn phát sinh nhiều lãng phí.

Sau thế chiến thứ hai, Nhật bại trận, đất nước khó khăn, khi đó Toyota chuyển từ sản xuất máy dệt vải sang sản xuất xe tải để phục vụ cho sản xuất và kinh doanh. Họ gặp phải vấn đề lớn trong quá trình sản xuất:

Trong bối cảnh đó, Lean Manufacturing hay phương thức sản xuất Toyota ra đời:

– Các bộ phận tiêu chuẩn (standard part) dùng chung cho các sản phẩm khác nhau điều này giúp giảm chi phí mua nguyên vật liệu

– Dây chuyền lắp ráp liên tục và cân bằng giúp tăng hiệu suất

– Cách quản lý hàng tồn kho và bán thành phẩm (Work In Process) dựa trên hệ thống siêu thị với số lượng tồn ít nhưng vẫn đủ hàng cung ứng cho thị trường.

– Phương pháp giải quyết vấn đề PDCA của Deming;

– Chương trình cải tiến chất lượng Quality circle

Cha đẻ của phương thức sản xuất Toyota – Taiichi Ohno đã nhào nặn lại từ nhiều cách làm trên để trở thành hệ thống riêng của Toyota. Chỉ sau hơn 30 năm từ sau thế chiến 2 tới 1980, các sản phẩm xe hơi của Nhật tràn ngập thị trường Mỹ và châu Âu, chiếm được trái tim của người tiêu dùng Mỹ: giá cả thấp, chất lượng tuyệt vời, ít khi hỏng hóc, thiết kế đẹp mắt, tiện dụng, thân thiện người dùng, tiết kiệm nhiên liệu, nhỏ nhẹ.

Đầu những năm 1980 chính phủ Mỹ mới giật mình nhận ra rằng Nhật bản đã trở thành đối thủ đáng gờm trong sản xuất công nghiệp và lấy đi thị phần lớn, công ăn việc làm của người Mỹ. Khi đó chính phủ Mỹ tìm hiểu làm thế nào từ 1 đất nước lụi tàn từ thế chiến thứ 2, chỉ sau 30 năm đã vượt mặt Mỹ về công nghệ lẫn kỹ nghệ sản xuất.

Chính phủ Mỹ đưa ra điều luật hạn chế nhập khẩu xe hơi và đề nghị Toyota hợp tác với General Motor mở một nhà máy Toyota ở Mỹ – NUMMI. Từ đó, có một thế hệ người Mỹ tiếp cận trực tiếp, được làm, thấm nhuần phương thức sản xuất Toyota ngay tại nhà máy, với công nhân Mỹ, nhà cung cấp của Mỹ, văn hóa Mỹ… Thế hệ này đã nỗ lực đóng gói, hệ thống hóa lại phương thức sản xuất Toyota và gọi là LEAN – Sản Xuất Tinh gọn và từ những năm 1990, Lean được phổ biến trên toàn nước Mỹ và lan ra cả thế giới.

Từ đó đến nay Lean ngày càng phổ biến trên toàn thế giới, với ứng dụng rộng rãi trong: sản xuất, dịch vụ, phát triển sản phẩm, công nghệ, khởi nghiệp, tư duy tinh gọn… Tất cả nhờ vào tính hiệu quả, dễ áp dụng, dễ học hỏi, đơn giản, ai cũng có thể làm được.

Phương thức Sản Xuất Tinh Gọn hay Lean Manufacturing giúp giải quyết tận gốc và hài hòa các vấn đề thường gặp trong sản xuất như:

– Giảm chi phí

– Tăng năng suất

– Tăng chất lượng

– Giảm lãng phí

– Đảm bảo tiến độ sản xuất và giao hàng

– Giảm thời gian đáp ứng (Lead Time) giúp xoay vòng vốn nhanh hơn, đồng thời tăng sự linh hoạt đáp ứng với thay đổi của thị trường.

– Bảo trì bảo dưỡng tốt dẫn đến giảm hư hỏng và ngưng sản xuất

– Mọi người, mọi cấp bậc đều tham gia vào cải tiến chính công việc của họ. Từ đây, giúp họ tạo ra nhiều giá trị hơn và làm cho công việc họ trở nên quan trọng, có ý nghĩa và được ghi nhận, tưởng thưởng.

Sau hơn 70 năm phát triển trên khắp thế giới, Lean Manufacturing đã hình thành bộ công cụ rất mạnh và đa dạng để giải quyết các vấn đề từ đơn giản đến phức tạp nhất trong sản xuất như: 5S, Kaizen, Quản lý trực quan, Đào tạo trong công nghiệp TWI, Nâng cao kỹ năng và Đa kỹ năng, Tiêu chuẩn hóa công việc, Cân bằng chuyền, Bảo trì bảo dưỡng tổng thể TPM, Chất lượng tại nguồn, Ngăn ngừa sai sót Poka-Yoke, Hệ thống kéo, Siêu thị bán thành phẩm, PDCA, Biểu đồ xương cá, 5 Why, A3, Hệ thống quản lý ý tưởng cải tiến …

Một lỗi hay gặp phải của những nơi triển khai không thành công là coi Lean như một bộ công cụ. Họ gặp đâu dùng đó, thiếu tính hệ thống và nhất là thiếu một triết lý kinh doanh bền vững và tư duy đúng. Để giảm thiểu những lãng phí cũng như thất vọng trong quá trình triển khai, doanh nghiệp nên được tư vấn và dẫn dắt bởi chuyên gia uy tín, có nhiều kinh nghiệm thành công trong nhiều ngành nghề để triển khai nhanh và hiệu quả nhất.

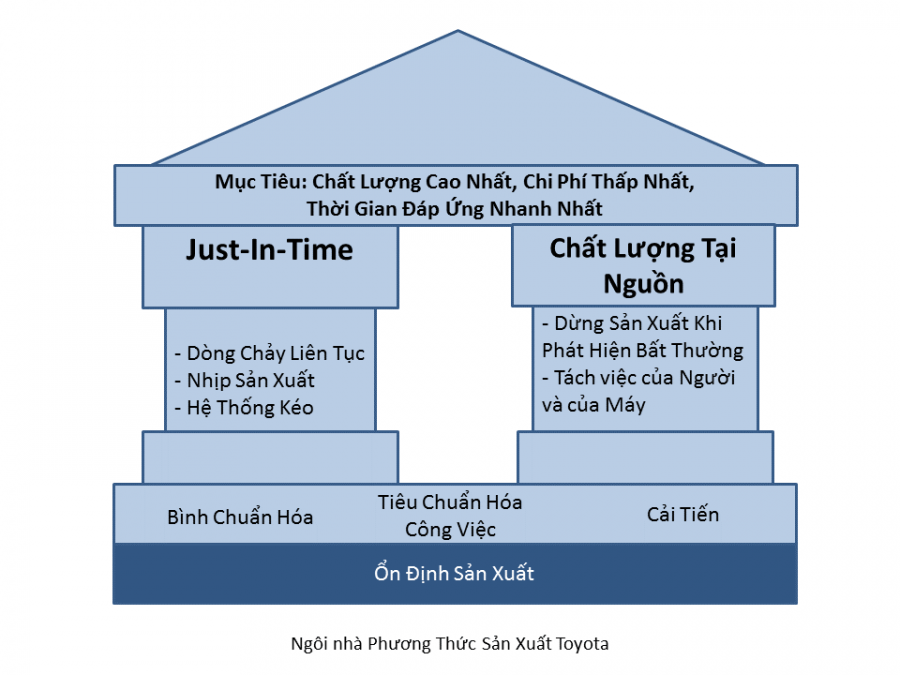

Các công cụ của Sản Xuất Tinh Gọn được sắp xếp, hệ thống hóa lại với hình tượng ngôi nhà:

Phương pháp Sản Xuất Tinh Gọn của Toyota được đánh giá cao.

Ngôi nhà Sản Xuất Tinh Gọn giúp hệ thống hóa lại các công cụ, và giúp cho việc giải thích cũng như triển khai thuận lợi hơn. Ở dưới cùng là phần nền móng, trên đó là ổn định sản xuất, với hai trụ cột là năng suất – tiến độ và Chất lượng. Trên cùng là mái nhà với giá trị do khách hàng quyết định, và triển khai chiến lược.

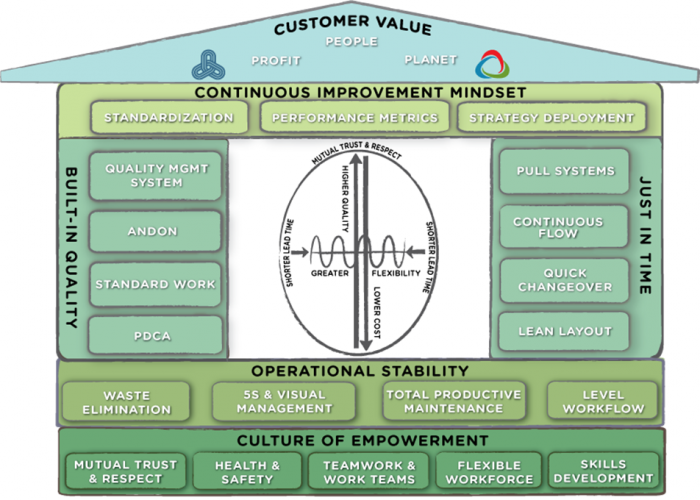

Sau nhiều thập kỷ phát triển và biến đổi, mỗi công ty học hỏi và tiếp nhận từ Phương Thức Sản Xuất Tinh Gọn và chuyển biến thành cách tiếp cận của riêng mình, ví dụ như ngôi nhà Lean của tập đoàn thể thao Nike:

Ngôi nhà của Nike với nhiều cải tiến từ việc thấu hiểu Lean

Trong thời gian làm Lean Coach tại Nike, tôi đã triển khai thành công ngôi nhà Lean này cho hơn 20 nhà máy may mặc và da giày ở Việt Nam và Campuchia, giúp họ cải thiện mỗi chỉ tiêu năng suất, chất lượng, thời gian đáp ứng vài chục %.

Trong nhà máy của bạn thực ra có 2 nhà máy nhỏ, một nhà máy sản xuất ra sản phẩm tốt, và một nhà máy còn lại hoàn toàn là lãng phí: lỗi chất lượng, sửa hàng lỗi, chờ đợi, vận chuyển … và thường thì nhà máy 2 lớn hơn nhà máy 1 rất nhiều. Hãy bắt đầu bằng việc ý thức về các loại lãng phí đang có trong nhà máy của bạn, và lên kế hoạch áp dụng Lean Manufacturing càng sớm càng tốt.

Các công ty sản xuất trong nhiều trường hợp không cần đầu tư máy móc mới, hoàn toàn có thể tận dụng con người, máy móc hiện tại để có thể triển khai lean. Các vấn đề trong sản xuất thường phức tạp và xâu chuỗi lẫn nhau: vấn đề về năng suất có thể từ lý do: chất lượng, kế hoạch, NVL, con người, quy trình, máy móc….

Vì thế, thông thường các nhà máy triển khai sản xuất tinh gọn nên có đơn vị tư vấn đủ chuyên sâu, hiểu biết về ngành, kinh nghiệm để triển khai được hiệu quả. Nếu bạn đang có nhu cầu tìm một đơn vị tư vấn, đừng ngại để lại thông tin liên hệ với Đức. Với hơn một thập kỷ triển khai và tư vấn Lean Manufacturing – Sản Xuất cho hơn 40 nhà máy, Đức mong muốn chia sẻ nhiều hơn với các doanh nghiệp đang cần mình!

Tôi không muốn các bạn đi vào vết xe đổ của những doanh nghiệp thất bại, khi họ làm theo kiểu sai rồi sửa, đọc sách rồi tự làm thì phần lớn là không thành công, dễ bị mất tinh thần, động lực tiếp tục làm cải tiến.

Chúc doanh nghiệp của bạn tìm được hướng đi đúng đắn và sớm thành công khi áp dụng phương thức Sản xuất tinh gọn Lean Manufacturing.

Lê Bang Đức

Chuyên gia Lean – Sản Xuất Tinh Gọn